All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(286 produk tersedia)

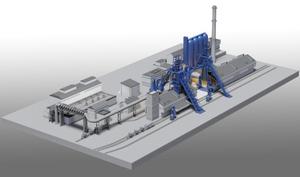

Tungku ledak besi industri memiliki banyak kegunaan dalam industri besi dan baja. Tungku ini melebur bijih mineral seperti oksida besi menjadi besi kasar, bahan utama untuk membuat baja.

Tungku ledak tradisional:

Ini adalah silinder vertikal yang tinggi, terbuat dari baja yang dilapisi dengan bata tahan api. Tungku ini dapat menampung sekitar 30.000 ton bijih besi, batu kapur, dan kokas. Tungku diisi dari atas dalam lapisan bergantian dan memiliki sistem tuyere (nozzle) di bagian dasarnya. Udara panas (sekitar 1000°C) ditiupkan melalui tuyere ini. Udara panas ini memicu pembakaran dan menggasifikasi kokas, yang berfungsi sebagai bahan bakar untuk melebur besi. Besi kasar cair terkumpul di dasar tungku, sementara terak (campuran besi dengan batu kapur) mengapung di permukaan. Lubang penyalur di bagian dasar tungku digunakan untuk mengeluarkan baik terak maupun besi kasar. Tungku ledak panas dapat menghasilkan antara 2.000 hingga 9.000 ton besi kasar cair per hari.

Tungku Induksi Tanpa Inti:

Ini adalah tungku tradisional untuk memproduksi besi dan baja. Tungku ini memiliki kumparan tembaga berpendingin air yang menghasilkan panas untuk melebur bahan besi mentah. Tungku induksi menggunakan arus listrik untuk memanaskan kumparan. Kemudian, kumparan menciptakan medan magnet. Medan magnet ini menyebabkan arus eddy pada muatan besi mentah, yang kemudian dilebur. Tungku induksi adalah yang paling efisien di antara semua tungku ledak. Biasanya membutuhkan waktu sekitar 40 menit hingga 2 jam untuk melebur besi. Tungku ini juga dapat dengan mudah mengubah komposisi besi tuang yang dilebur. Tungku peleburan induksi untuk besi dapat mengeluarkan sekitar 10 hingga 100 ton logam cair per jam.

Tungku Sumbu:

Tungku ini memiliki sumbu vertikal (maka namanya) di mana bahan mentah ditambahkan dari atas, sementara udara panas atau gas disuntikkan dari bawah. Tungku ini memiliki proses aliran kontinu untuk mengisi bahan dan mengeluarkan produk akhir. Karena hal ini, tungku sumbu dapat menghasilkan sekitar 1.000 hingga 5.000 ton besi per hari. Tungku sumbu juga membutuhkan lebih sedikit energi untuk beroperasi dibandingkan dengan tungku ledak tradisional.

Kompor Tungku Ledak:

Ini adalah bejana besar dengan lapisan bata yang tebal. Kompor ini menghasilkan udara panas yang didorong ke area peleburan tungku (ini juga dikenal sebagai sistem pemulihan gas). Kompor tungku ledak menyimpan panas dari gas buangan tungku ledak. Panas yang dihasilkan dalam kompor tungku ledak dapat mencapai 1.800°C. Kompor beroperasi dalam pengisian dan pemompaan bergantian atau simultan, dengan total muatan sekitar 8.000 (atau lebih) kg dalam 40-60 menit siklus tungku ledak.

Tungku ledak produksi besi memiliki beberapa spesifikasi yang ditunjukkan oleh produsen untuk membantu pembeli memahami kapasitas dan fungsi tungku. Salah satu spesifikasi utama adalah tinggi tungku, yang menentukan volume atau persediaan tungku. Tungku dengan tinggi yang meningkat memiliki persediaan atau volume yang meningkat, yang memungkinkan untuk muatan bahan yang lebih luas. Tungku ini juga memiliki zona reduksi dan peleburan yang lebih panjang yang meningkatkan produktivitas proses peleburan. Diameter tungku juga menunjukkan volume tungku. Diameter berkisar antara 4 hingga 15 meter, tergantung pada kebutuhan produktivitas. Diameter yang besar meningkatkan produktivitas dengan memungkinkan lebih banyak muatan bahan.

Spesifikasi penting lainnya dari tungku adalah ketebalan lapisan. Produsen menunjukkan ketebalan lapisan untuk membantu pengguna mengetahui kapan harus mengganti lapisan. Kualitas bahan mentah juga memengaruhi produktivitas tungku. Misalnya, jika kualitas kokas dan bijih besi tinggi, tungku akan mengurangi kotoran dan menghasilkan lebih banyak besi.

Dengan perawatan yang tepat, tungku ledak produksi besi dapat berfungsi dengan baik selama bertahun-tahun. Produsen menyarankan untuk memeriksa sistem pendingin secara berkala. Operator harus memastikan sistem bekerja dengan baik untuk menghindari panas berlebih dan kerusakan pada lapisan. Selain itu, lapisan tungku perlu perawatan rutin. Operator harus memeriksa lapisan untuk melihat apakah ada tanda-tanda kerusakan atau keausan. Deteksi dini kerusakan dapat membantu pengguna untuk menjadwalkan perbaikan segera dan menghindari waktu henti yang tidak terencana.

Perawatan tungku ledak juga mengharuskan pemeriksaan rutin terhadap input bahan mentah. Kualitas bahan mentah dapat sangat memengaruhi kinerja tungku. Operator harus menetapkan proses kontrol kualitas yang konsisten untuk memastikan input sesuai standar. Produsen juga merekomendasikan perawatan sistem bantu seperti sistem pendingin, pembersihan gas, dan injeksi batubara. Sistem ini bertanggung jawab atas fungsi tungku yang efisien. Terakhir, operator harus memastikan bahwa tindakan pencegahan keselamatan yang tepat sudah diterapkan. Peralatan keselamatan, pemeriksaan rutin, dan praktik perawatan melindungi operator tungku dan mengurangi risiko kecelakaan.

Area aplikasi utama tungku ledak adalah industri besi dan baja skala besar. Secara fungsional, tungku ledak untuk produksi besi melayani tujuan yang sangat spesifik. Namun, di dalam industri besi dan baja, ada beberapa skenario di mana tungku ledak diterapkan, secara langsung atau tidak langsung. Berikut adalah beberapa skenario utama di mana tungku ledak produksi diterapkan.

Banyak faktor yang harus dipertimbangkan sebelum menentukan pemasok tungku ledak besi untuk dijual.

T: Bagaimana cara kerja tungku ledak?

J: Tungku ledak beroperasi berdasarkan reaksi kimia dan pergerakan fisik bahan yang ada di dalamnya. Ketika udara, yang disebut ledakan, dipompa ke bagian bawah tungku melalui tuyere, serangkaian reaksi terjadi. Suhu dalam tungku meningkat sangat tinggi, mencapai tingkat sekitar 1.500 hingga 1.600 derajat Celcius. Pada suhu setinggi itu, bijih besi mengalami proses reduksi melalui karbon monoksida. Karbon dioksida kemudian dilepaskan sebagai produk sampingan. Setelah bijih besi direduksi, besi cair, atau logam panas, diproduksi.

T: Apa jenis tungku ledak modern?

J: Saat ini ada dua jenis utama tungku ledak yang digunakan. Jenis konvensional tungku ledak sebagian besar digunakan di pabrik baja terintegrasi. Mereka menghasilkan sejumlah besar besi dan langsung terhubung ke proses pembuatan baja. Tungku ledak konvensional menghasilkan sekitar 90% dari total besi dari semua bejana tungku ledak. Tungku ledak yang lebih kecil, juga dikenal sebagai tungku mini atau mikro, menggunakan sekitar 30% hingga 50% lebih sedikit bahan input untuk menghasilkan output besi cair yang sama dengan rekannya yang lebih besar. Selain itu, tungku ledak mini atau mikro menggunakan sekitar seperlima energi yang digunakan tungku ledak biasa.

T: Berapa lama umur tungku ledak?

J: Umumnya, masa pakai tungku ledak berlangsung sekitar 10 hingga 15 tahun. Namun, jika perawatan dan proses top-up dilakukan secara sering, masa pakai tungku dapat mencapai 20 tahun atau bahkan lebih.

T: Siapa yang menemukan tungku ledak?

J: Tungku ledak ditemukan oleh Dinasti Han di Tiongkok kuno sekitar tahun 202 hingga 220. Pada saat itu, tungku digunakan untuk memproduksi produk besi tuang seperti meriam, panci, dan bedug.

T: Apa keuntungan tungku ledak?

J: Menggunakan tungku ledak besi untuk memproduksi besi memiliki banyak keuntungan besar. Salah satunya adalah kemampuan tungku ledak untuk memproses berbagai macam bahan baku, termasuk bijih besi kelas rendah, bahan mengandung besi, dan batubara. Hal ini menghasilkan fleksibilitas tinggi dalam proses produksi. Selain itu, produksi besi skala besar tidak membutuhkan tenaga kerja sebanyak metode lain, membuatnya mudah dan nyaman. Terakhir, model tungku ledak lama sekarang beralih fokus ke mesin baja tungku ledak, yang memiliki efisiensi energi dan hasil yang lebih tinggi.